エンプラ事業

植物由来のセルロース長繊維強化樹脂でCO2排出削減に貢献

ポリプラスチックスは、2021年10月にダイセルおよびダイセルミライズよりPLASTRON® LFT事業の移管を受けました。 PLASTRONは、ペレット中に連続した強化繊維(ガラス繊維やカーボン繊維)が同じ長さで同一方向に複合された樹脂です。従来の繊維強化樹脂では実現できなかった剛性と高い衝撃強度を兼ね備えた素材で、工業用ポンプのハウジング、土木配管の継手部品などの工業製品から自動車やバイクの各種機能部品・構造部材に至る幅広い用途で製品の軽量化に貢献しています。

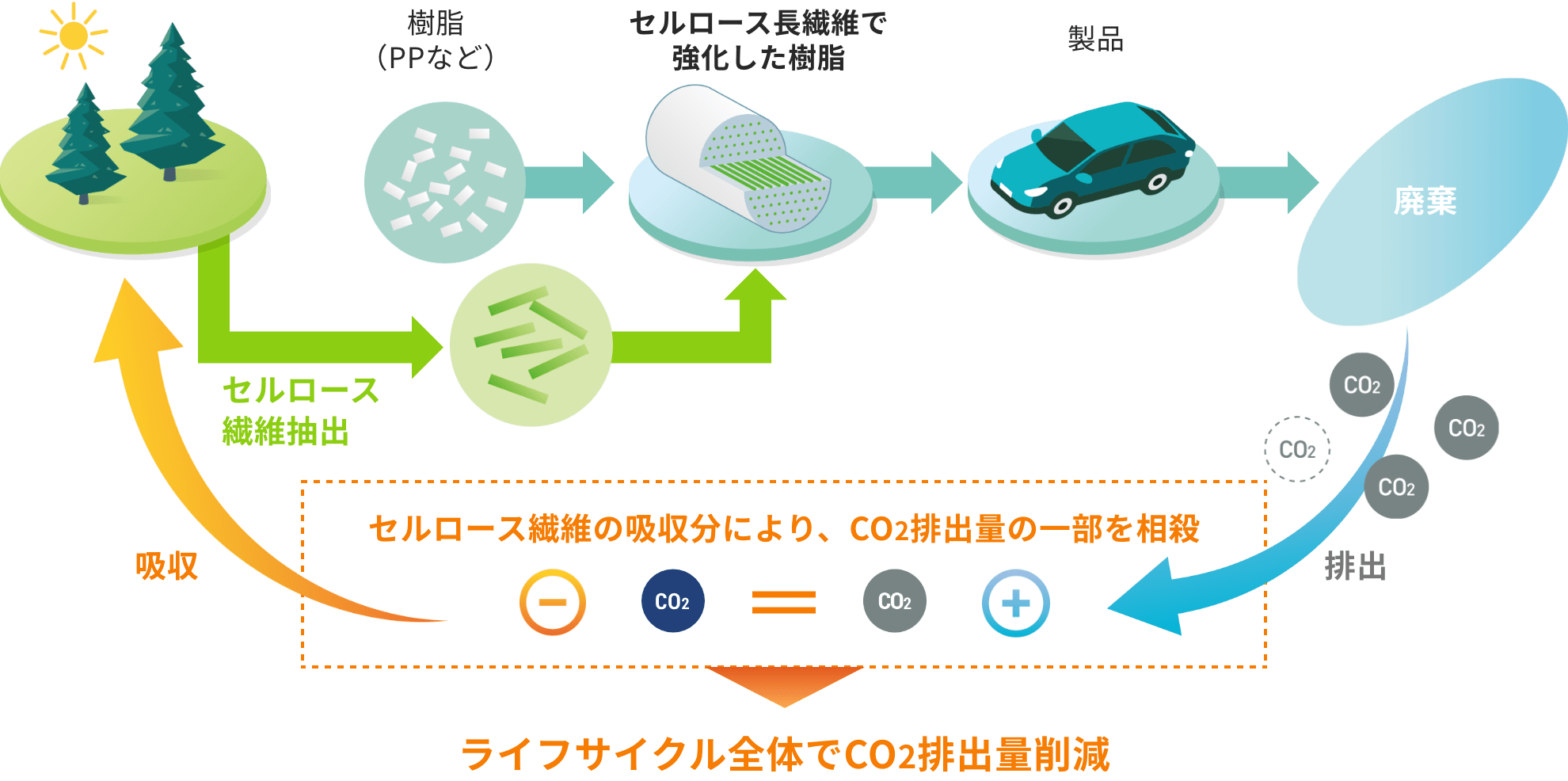

現在は、地球環境にやさしい長繊維セルロースにより強化された製品も開発しています。ここで使用しているセルロースは、再生可能な非可食バイオ原料からなる繊維の一種で、枯渇の心配がありません。また、このセルロースを強化材として樹脂に配合することで、製品のライフサイクル全体のCO2排出量削減が可能になります。さらに、自動車などの部品の軽量化を通した燃費向上によるCO2排出量削減にも貢献できます。

製品品質についても、長年のセルロース素材の追求と長繊維強化熱可塑性樹脂の製造技術を活かした研究開発により、従来のセルロース繊維配合樹脂から大幅に強度改良されたものとなっています。

今後も機能性と環境性を両立できる樹脂の開発とお客様への提案を通して、持続可能な社会の実現に貢献していきます。

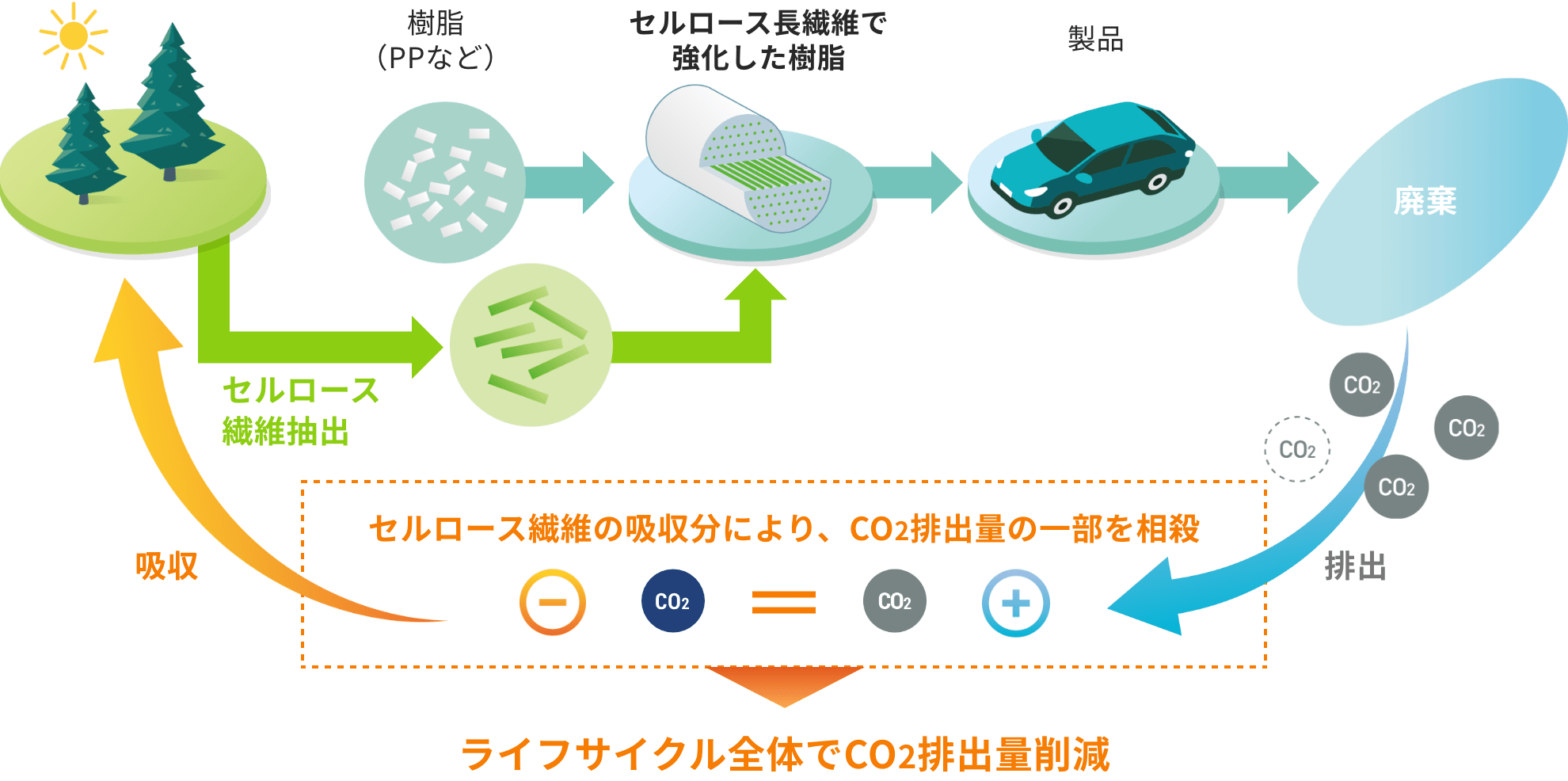

PLASTRON®LFTとは

長繊維(6mm~30mm)で強化した樹脂です。ベースとなる樹脂は汎用樹脂であるPP樹脂からPPS樹脂などのエンプラ樹脂まで使用可能です。ガラス繊維やカーボン繊維、セルロース繊維などの繊維が、樹脂ペレットと同じ長さで同一方向に複合されているのが特徴です。剛性に加えて衝撃強度も改善することができ、金属の代替用途に適した商材として期待されています。

セルロース長繊維強化樹脂の特長

- 製品のライフサイクル全体のCO2排出量削減が可能になる

- 石油系材料の使用量の削減が可能になる

- 品質の安定したセルロース繊維を使用しているため、天然繊維強化樹脂に比べて成形加工時にガスが発生することが少なく、品質の安定した成形品を得ることができる

フィルムコンデンサ用新素材の開発を通して

再生可能エネルギーの普及を支える

カーボンニュートラルの実現に向け、従来の化石燃料由来のエネルギーから、太陽光・風力・地熱・バイオマスなど、クリーンで大気中のCO2を増加させない再生可能エネルギーへの転換が注目を集めています。この世界的なエネルギー転換のメガトレンドを受けて、今後新たな電力ネットワークの設備が必要になることが見込まれています。

ドイツのTOPAS Advanced Polymers GmbH社はこのたび、そうした設備などで用いられるフィルムコンデンサの誘電体向けの新素材・EPN(エチレン–プロピレン–ノルボルネン)を、世界最大級のPP(ポリプロピレン)樹脂メーカーの1つであるBorealis社と協力して開発しました。従来コンデンサの誘電体に多く用いられてきたPP樹脂は、安価ではあるものの耐久温度が最大105℃に留まっていましたが、このEPNは安価でありながら最大140℃までの高い耐熱性を実現することができます。

コンデンサがより高温下で使用できるようになると、電力ネットワークの各所で用いられているスイッチング部品内部で発生する熱の影響を抑えるために必要だったスペースが削減でき、小型化が可能になるため、送電や変電の設備の小型化と建設コスト削減、そして送電した電気を用いるEVなどの最終製品においても小型化と燃費向上が可能になります。したがって、再生可能エネルギーの電力ネットワーク全体のコストダウンや効率化への貢献が期待できます。

さらに、耐熱性が上がることで熱による誘電体の劣化をより軽減でき、製品の長寿命化にもつながるため、部品の修理や交換が難しい洋上などに設置される風力発電設備における利用にも適しています。

当社は、コストと高い機能性を両立する新素材の開発を通して、再生可能エネルギーの普及を支えていきます。

シミュレーション技術による試作削減で

資源とエネルギーを節約

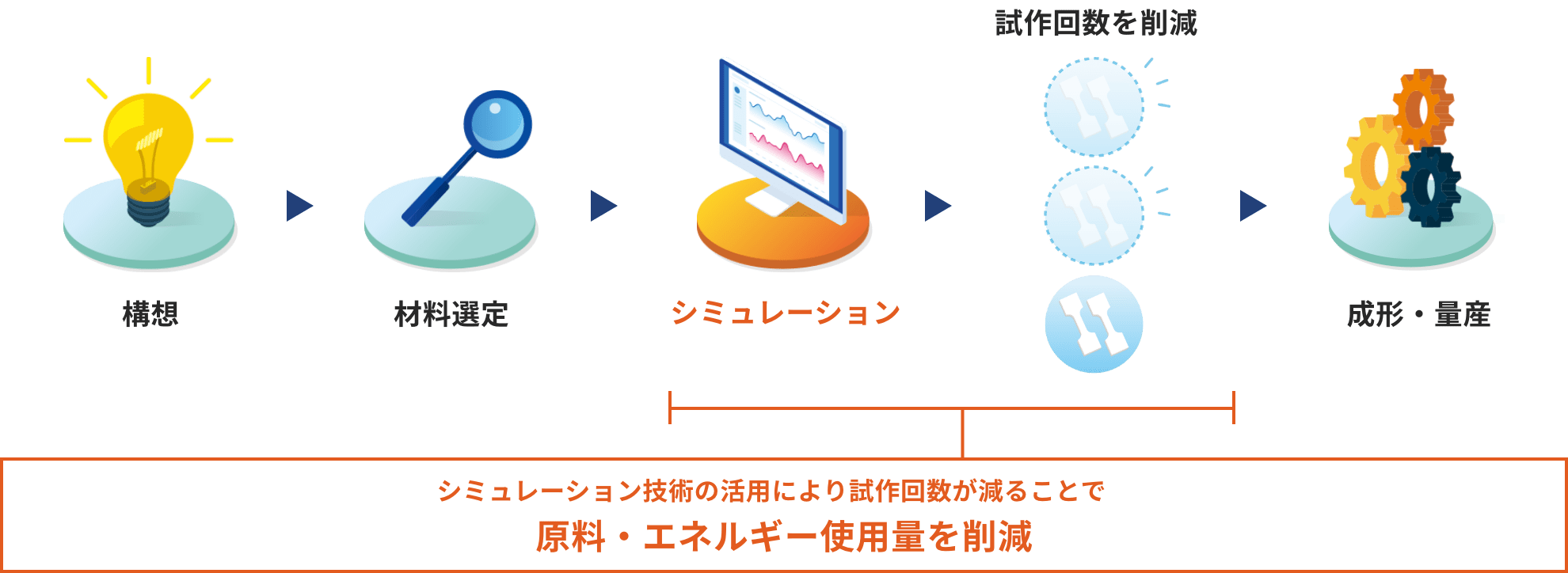

当社では、お客様の開発支援のためにCAE※解析技術を活用しています。これは、射出成形中の樹脂の流れ方や成形後の製品に力を与えた場合の不具合など、製品設計・金型設計・射出成形の各段階における問題をシミュレーションする技術です。

エンプラ専業メーカーとして膨大なCAE解析に関する知識と経験を蓄積してきた当社は、非常に精度の高い予測と、それに基づいた適切な寿命予測や製品設計の提案を行うことができます。この解析を行うことにより、開発時の実際の試作品の作成回数を従来(CAEを用いない場合)より削減することが可能になり、試作品やその金型に使用する資源の量、および成形機稼働にかかるエネルギー使用量の削減が可能になります。

- ※CAE:Computer Aided Engineering

近年ではさらに高度な解析技術の開発にも注力しており、これまで困難を極めていた、パーツをはんだづけするために成形品を再加熱する際(リフロー工程)の変形傾向の高精度な予測手法も開発し、それによる試作回数の削減も可能になりました。

長年培ってきた経験と技術を活かし、お客様の開発工程における資源とエネルギーの節約にも貢献していきます。

研究の成果で学会の栄誉ある賞を受賞

当社研究開発本部では、お客様と社会の最新のニーズに応えられるよう、常に新たな製品や技術の開発に取り組んでいます。今年度は、研究開発本部所属の2人の従業員の研究が、学会の栄誉ある賞を受賞しました。

同本部 研究開発センター (受賞当時) 永尾 達彦(写真右)

第26回高分子分析討論会(2021年)審査委員賞受賞

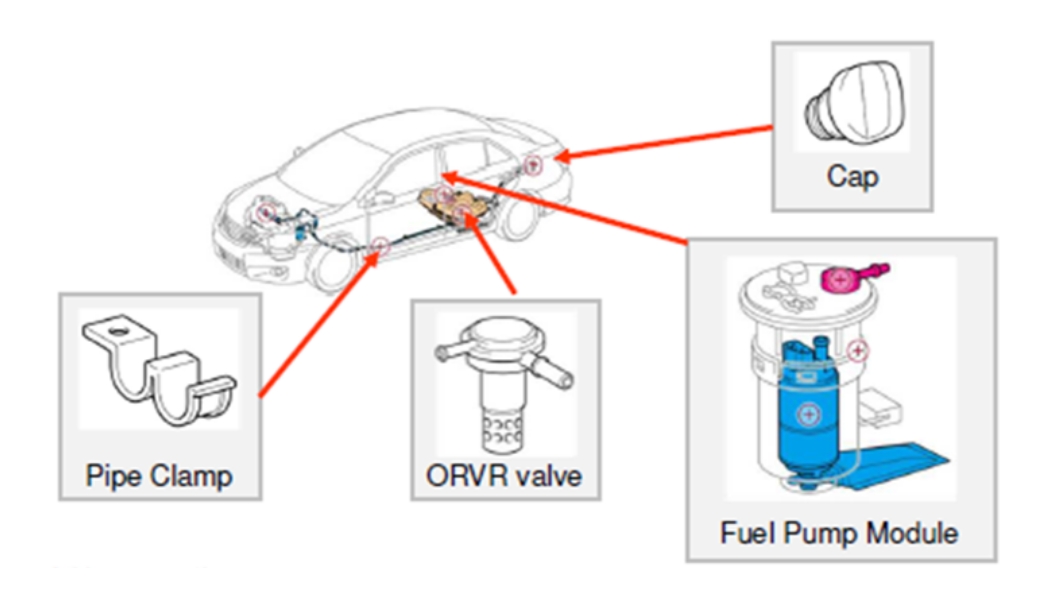

自動車の燃料部品によく用いられるPOMは、燃料膨潤(わずかながら燃料がPOM内に浸透する)時、強度などの特性が低下してしまいます。

今回当社では、燃料膨潤時の成形品の分子構造においてどのような変化が起きているのかを、加熱下の変化と比較しながら研究し、POMのポリマーの非晶相・結晶相・中間相という3相構造が加熱下ではすべて柔らかくなるのに対し、燃料膨潤下では非晶相と中間相だけが柔らかくなるというメカニズムを解明しました。

これまでは加熱下と燃料膨潤下を比較した研究や、観察が難しい中間相も含む各相の変化を多角的に研究した事例がなかったことから、画期的な発見であったとして、この度の受賞に至りました。

こうした分子のメカニズムの解明は、耐燃料膨潤性のグレード開発や、不具合予測の精度アップにも役立つと期待されています。

第32回(2021年)プラスチック成形加工学会年次大会 ポスター賞受賞

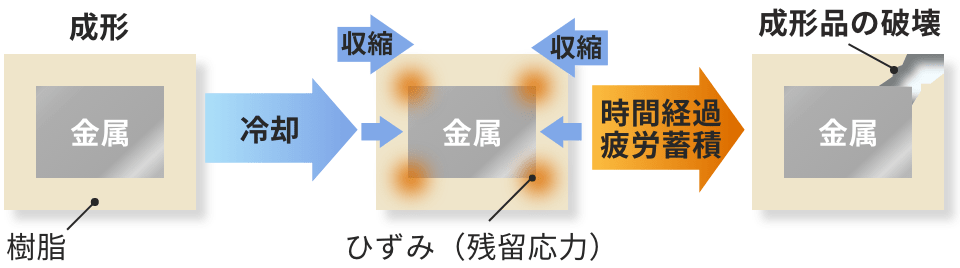

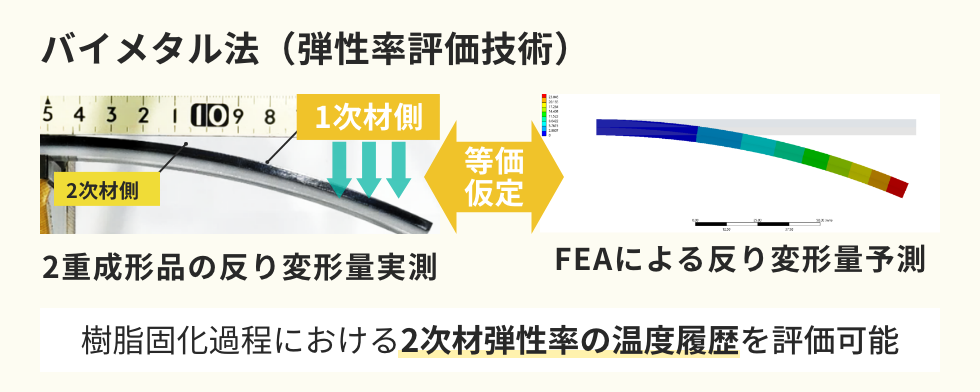

自動車の電動化に伴い、金属と樹脂を一体成形する「インサート成形」技術がより広く活用されるようになりました。一方で、金属と樹脂の線膨張係数の差によって「残留応力」が溜まると成形品のヒートショック破壊などに繋がる恐れもあるため、その把握や管理が重要となります。