工程塑料事业

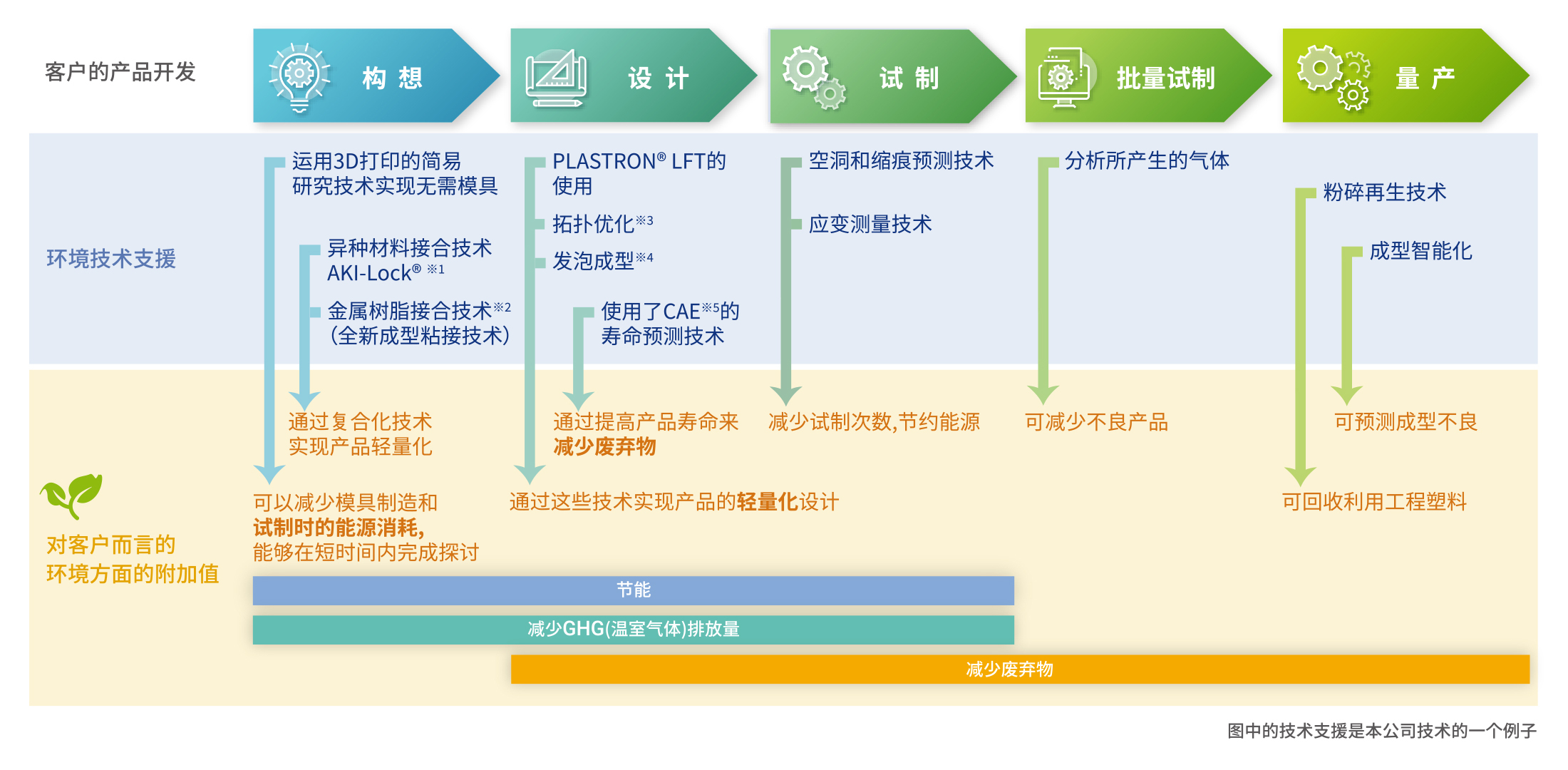

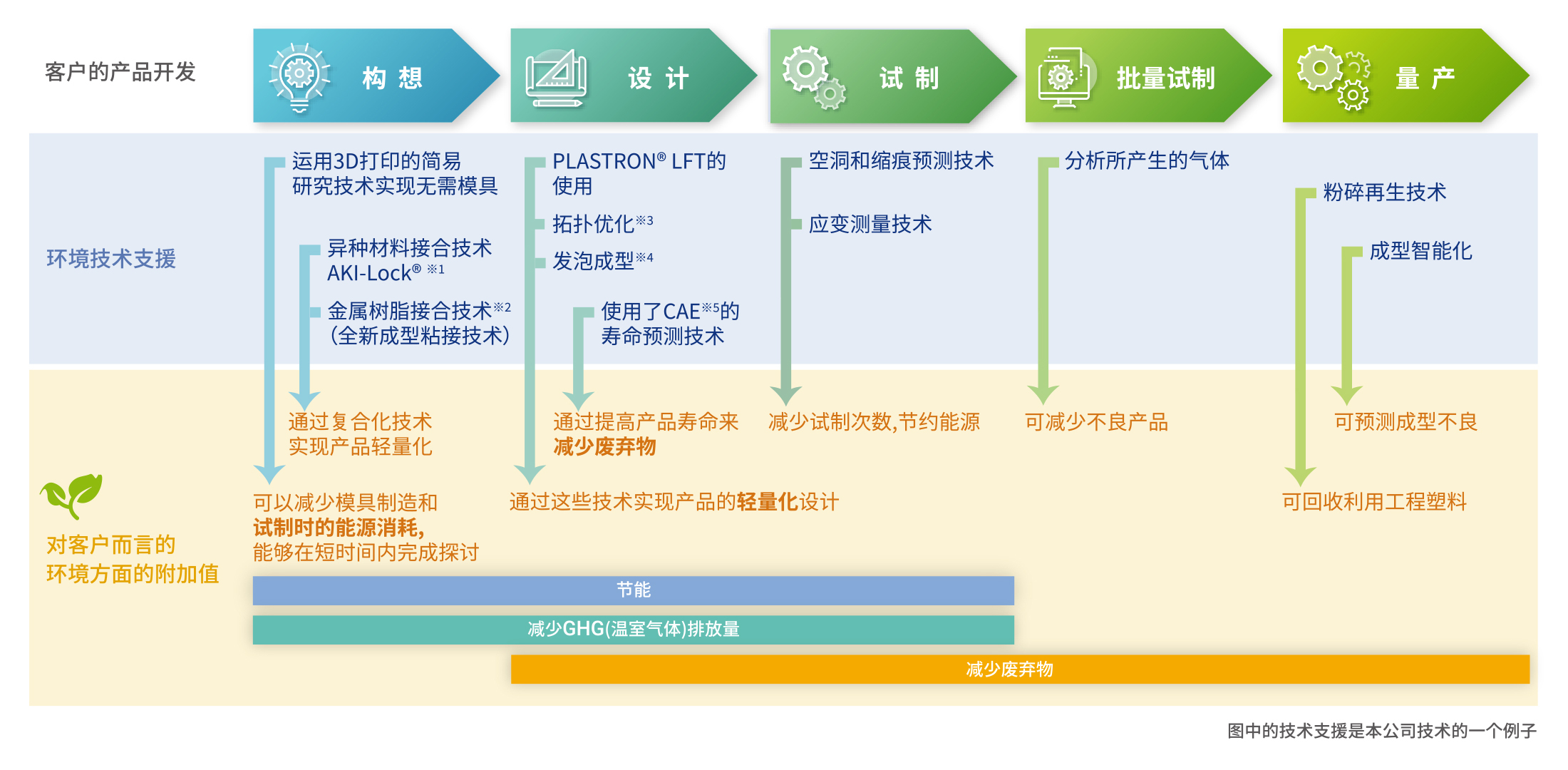

为追求降低环境负荷的客户产品开发提供各种方案

本公司作为工程塑料的专业制造商,在客户产品从构思阶段到量产的所有环节中,一直用心提供材料开发支援、加工支援、性能评估等技术支援。利用这些知识,我们提供各种各样的环境技术支援,以实现减少客户在产品开发的各个阶段产生的CO2和废弃物。

- ※1本公司独创的异种材料接合技术

- ※2通过将已进行表面处理的金属嵌入成型,无需粘合剂即可将金属与树脂接合的技术

- ※3在给定的设计区域内,提取能够最大限度提高强度和刚度的大致形状的技术

- ※4使用发泡剂等对树脂进行成型,制造多孔产品,从而实现轻质产品的技术

- ※5Computer Aided Engineering(计算机辅助工程)的缩写

着眼于欧洲ELV法规需求的全新成型粘接技术

金属与树脂接合时,通常采用药液处理或激光处理等接合技术。然而,药液处理虽然能一次性处理较大范围和较多数量,但存在作业耗时较长且废液处理困难的课题。另一方面,激光处理虽然干净,但根据所用设备的不同,加工时需要消耗大量能源。

针对这些课题,本公司与粘合剂厂商联手合作,开发了采用全新成型粘合剂的接合技术。该技术通过在需要接合的金属表面事先涂抹粘合剂,提高了注塑成型后金属与树脂界面的气密性。需要接合的金属在涂抹粘合剂后仅需短时间干燥,随即可在标准条件下进行成型,不需要诸如热硬化那样的后道工序。

因此无需专业技术,仅需涂抹粘合剂即可实现业务的平准化,同时还有望通过减少后道工序提高生产效率。

此外,该粘合剂采用了基于热塑性粘合剂开发的技术,只要通过加热使粘合剂充分软化,即可弱化粘接力,实现分离。利用该特性,有望能够轻松分离已粘接的各个零部件,从而实现树脂零部件的再利用;在汽车领域,预期能够为应对以欧洲ELV法规为代表的“材料循环利用方针”做出贡献。

快速响应当地的材料开发与设计支持

中国汽车市场的EV占比在2024年已达约26%,增长势头迅猛。为了积极应对中国蓬勃发展的EV市场、响应电子设备市场及其他客户需求,本公司力争提供更进一步的技术支持,为此,在中国本土启动了材料研发的相关工作。

中国本土EV厂商的特点之一是其开发、生产和投放市场的速度非常快。本公司此前仅在日本设有研发网点,但从2024年度开始,我们在中国也组建了研发团队,完善起能够快速开发符合客户需求品级的体制。此外,为了加快材料开发速度,我们正与上海Daicel Polymer紧密合作,充分利用其生产线等资源,推进符合当地EV厂商需求的材料开发。通过在当地推进材料开发,与目前仅在日本进行材料开发的体制相比,可以大幅加快响应速度,同时通过提高物流效率、缩短运输距离,预计还能为减少CO₂排放量做出重大贡献。

此外,针对快速变化的当地客户需求,为了加强相应的设计开发支持,我们正着力开展面向当地技术支持人员的内部培训,目标是全面提升其技术水平。通过实现快速精准的设计提案及成型支持,力求为客户进一步缩短开发周期、延长零部件寿命以及在轻量化等方面做出更大贡献。

目前在中国,致力降低环境负荷的企业也正在加快采取措施,本公司不仅停留于EV领域,还将继续为这类本土制造企业的可持续技术开发提供支持。

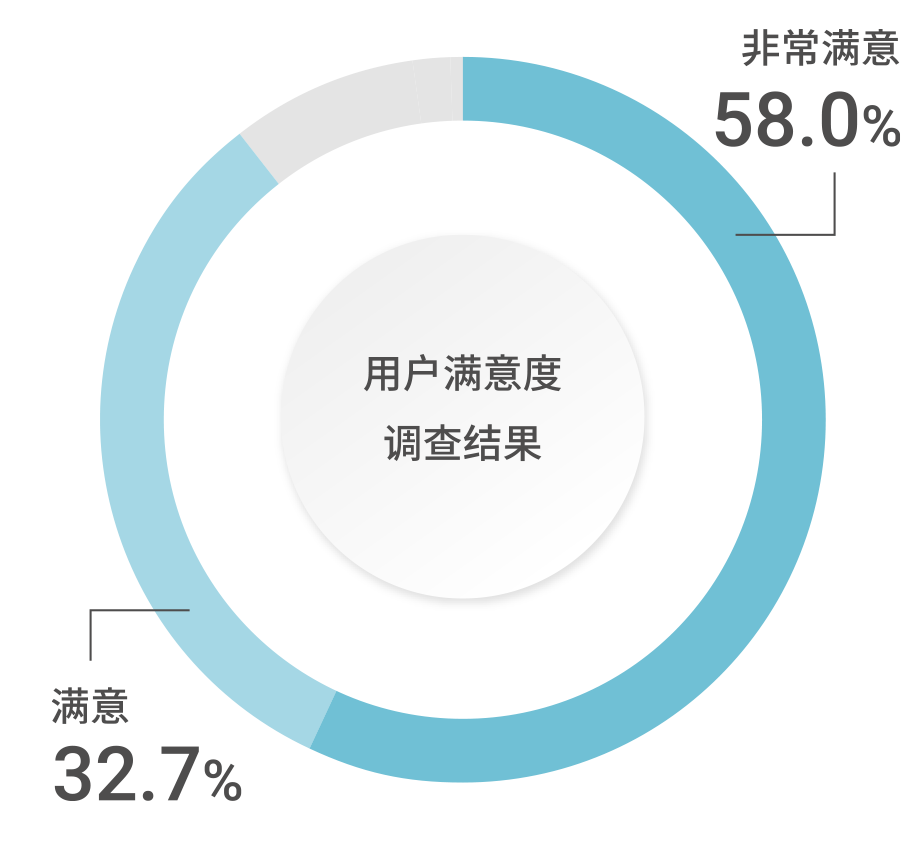

客户的反馈意见

- 对贵司灵活的供应体系和技术支持深表感谢。

- 技术支持网页内容丰富详实,对于会令人感觉疑问的地方已经有公开说明,所以我们在工作中会经常使用该网站。

- 会定期举办研讨会,还会接待我们造访研究所,在技术支持方面得到了贵司的大力协助。

- 我们经常委托贵司进行化学物质含量调查,相比其他公司,贵司的报告速度特别快,给我们提供了很大帮助。

- 贵司基于丰富的工程塑料知识和行业信息,能够快速解答我们的疑问,对此我们深表感激。